抜き加工

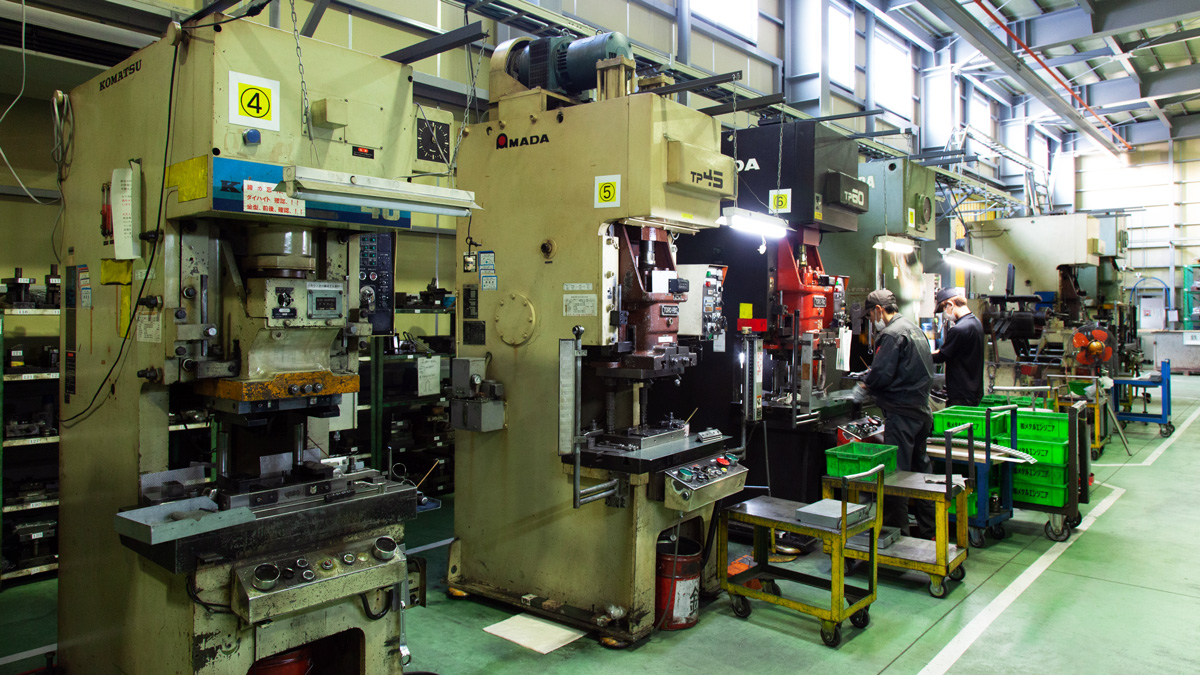

プレス加工は、対となった工具の間に素材をはさみ、工具に強い力を加えることで、素材を工具の形に成形(塑性加工)すること。一般には対となった工具のことを金型、加圧する機械のことをプレス機械と呼ぶ。

打抜き

所要の形状を得るために、その形状の穴を持ったメス型と、素材の厚みの5~10パーセントの分だけ隙間を持ったオス型とで、素材を打ち抜きます。

弊社では薄いものでは、0.1mmから、厚いものでは12mmの板厚の板を打ち抜いています。

薄い素材を打ち抜き抜くには、金型の精度を上げねばなりません。たとえば0.1mmの板を打ち抜く金型では、メス型とオス型の隙間は約0.01mmになり、金型を0.002mmから0.005mmの精度で作る必要があります。

厚い板を打ち抜く金型では、精度はさほど必要なくなりますが、板厚に比例して荷重がかかってきますので、その荷重に負けない丈夫な金型にする必要があります。

金型の構造によっては、外形抜きと穴抜きを、また絞りや潰しを同時に行うことが出来ます。

外形と穴を同時に打ち抜く方法として、順送型と総抜き型があります。大量生産するには順送型が適していますが、穴精度を上げたり、歪を押さえるには総抜き型が適しています。

製品の精度を上げるため、弊社の打ち抜き型はほとんど総抜き型になっています。

穴抜き

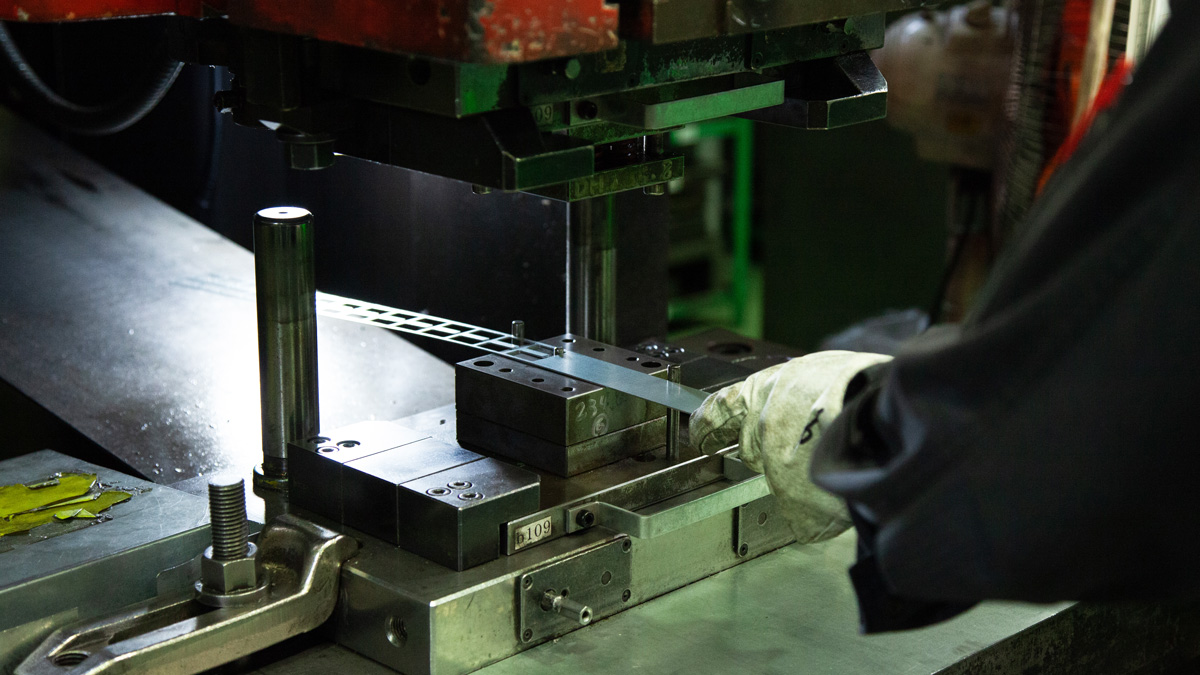

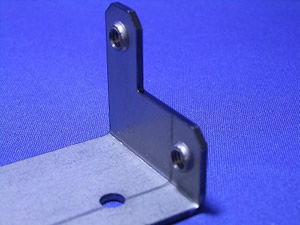

通常は曲げ前に穴あけを行いますが、曲げで変形する場合は曲げ後に穴あけを行います。写真はその例です。

切欠き

素材を曲げる際、曲げ高さは板厚の最低3倍必要になりますが、それ以下にしたい場合曲げ後外周を切り欠きます。写真にその例を示します。

切断

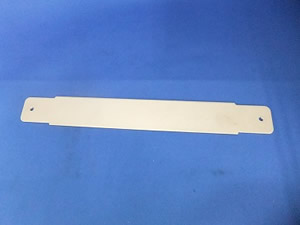

切断金型でフラットバーの様な長い材料を切断することがあります。

弊社ではコイルを切断して製品にしている例があります。通常金型より大きい製品を打ち抜くことは出来ませんが、この場合金型より大きい製品を加工する事ができます。

写真にその例を示します。金型は製品の両端部を加工します。製品の長さは任意に変える事ができます。

シェービング

プレスで打ち抜いた製品の端面には、破断面が発生するため滑らかではありません。機械加工したような滑らかな面にするためにシェービングが行われます。

ちょうど髭剃りのように打ち抜かれた箇所を削り取るのです。型が必要となり、工程も増えますが、きれいな端面を得る事ができます。

押出し

完全に穴抜きするのではなく、途中で穴抜きを止めると押出となります。部品の位置決め藤に使われます。

曲げ加工

V曲げ

V溝を持った下型と、とがった上型で素材を曲げる曲げる方法です。予定の角度を出しやすいのですが、角度がばらつく欠点があります。角度のバラツキを抑えるために底突きを行うボトムベンドと言う方法もあります。また立ち上がりが大きいものは、加工の際の加速度により曲がる可能性があります。

L曲げ

曲がらない箇所を保持し、曲げる箇所をしごき曲げる方法です。比較的曲げ角度のバラツキが少ない傾向があります。

また何箇所も同時に曲げたり、上下に曲げることも出来ます。

U曲げ

U曲げは180度折り曲げる方法です。シャフトにブラケットを取り付ける際に、機械加工せずにプレス加工だけで取り付ける事ができるため、繊維機械に広く用いられています。

U曲げ品にシャフトを差し入れ、ネジ締めして固定します。精度よく曲げないとシャフトが入らなかったり、シャフトが傾いたりします。プレス加工では難しい部類に入ります。

弊社ではU曲げ品が多く、総数では200点を超えます。

Z曲げ

Z曲げは上曲げとした曲げを同時に行う方法です。2工程を1工程で行うため、コストダウンを図ることが出来ます。

カール曲げ

最初に製品の端をわずかに曲げてから、R形状の金型で巻き付けて曲げていく方法です。ほとんどの兆番はこの方法で作られています。

絞り加工

円筒絞り

円形の板の周囲を押さえ、中央部を押し出していく加工方法です。

押さえられた周囲は中央部に引きずり込まれますので、シワになろうとします。そこをダイクッションと呼ばれる空気バネを使って押さえつけ、シワの発生を防ぎます。

普通の材料ではすぐに裂けますので、絞り性のよい材料を使う必要があります。

また良い潤滑油を使わなければなりません。油が悪いと、金型に傷がついたり、素材がすぐに裂けます。

小さいものはゴムやバネで代用が出来ますが、少し大きくなると専用のダイクッションが必要です。

弊社では150トンサーボプレスにダイクッションがついています。

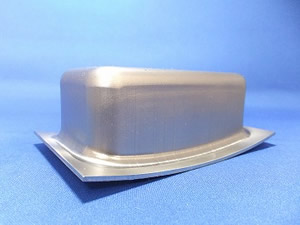

角筒絞り

円形に絞るのではなく、角に絞るものです。円筒絞りよりさらに難しくなります。

ビード

強度を上げるためにビードをつける事があります。ビードが浅いうちはさほど変形しませんが、ビードが深くなると、ビードを出した方向に反ってきます。その分を見込んだ型を作ればよいのですが、どれくらい反るのかやってみないとわかりませんので、トライを繰り返すことになります。

成形加工

バーリング

素材に穴を開け、穴の縁を円筒状に伸びフランジ加工をすること。穴あけと伸びフランジ加工を1回で行う方法と、穴と伸びフランジ加工を2回に分けて行う方法とがあります。

1回で行うほうが工程が少なくてよいのですが、穴あけの抜きカスが浮き上がり不具合を発生することがあります。構造上、下型の無い状況で穴あけを行うため、抜きかすの浮き上がりを防ぐことが困難なのです。

穴あけではなく、突き破る方法もあります。抜きカスが出なくて良いのですが、バーリングの縁がギザギザになる為、取扱に危険があります。

リブ

曲げ加工の際、曲げの強度を上げるために、曲げ部につけるビードの事です。曲げ型を細工して曲げと同時に行います。ワンランク薄い板にする事ができます。

圧縮加工

刻印

文字、記号、模様などを刻む事です。打ち抜き加工やL曲げ加工と同時に行う事も出来ます。

写真は外形抜き、穴あけ、刻印を同時に行っている例です。